Durante o nosso dia-a-dia, interagimos com uma grande quantidade de ecrãs – o do smartphone que está sempre à mão, o do computador ou do tablet, o da televisão lá de casa ou, se calhar, o de equipamentos mais discretos como smartwatches. Na última década, temos visto várias inovações que tornam estes ecrãs melhores, como é o caso da transição de LCDs para OLEDs, que aumentou bastante o contraste entre cores ou melhorou a economia energética; e, mais recentemente, assistimos ao aparecimento de ecrãs curvos ou até dobráveis.

Mas o que permitiu estes novos avanços? Primeiro, temos de descobrir uma classe de materiais fundamental para a fabricação destes ecrãs.

Para o funcionamento de um ecrã, necessitamos de um material que seja transparente e condutor de eletricidade ao mesmo tempo. Como principais funções de um ecrã, temos hoje em dia a criação de imagens sucessivas e a necessidade de resposta ao toque. Na grande maioria das tecnologias que fazem funcionar os ecrãs tácteis – à base de mecanismos resistivos ou capacitivos –, uma camada fina de um material condutor de corrente elétrica é necessária para que exista uma resposta ao toque dos dedos. Também nos ecrã à base de OLEDs, é necessário existir uma camada transparente que deixe passar a luz criada no OLED, mas que, ao mesmo tempo, permita a entrada de corrente elétrica que faça o OLED funcionar.

Se pensarmos em materiais transparentes que conhecemos, como diferentes tipos de plástico ou o vidro, a sua capacidade de conduzir eletricidade não é a melhor. Por outro lado, bons condutores de eletricidade – isto é, metais como o cobre ou a prata – são bastante refletores e opacos à luz.

Assim, para o funcionamento de ecrãs são normalmente utilizadas camadas finas de óxidos condutores — materiais transparentes pelo facto de serem cerâmicos com uma espessura muito fina, cerca de 100 nanómetros, isto é, 10 mil vezes mais finos que um milímetro. E que ao incorporar certos átomos na sua estrutura, chamados dopantes, se tornam bons condutores de corrente elétrica.

O óxido mais usado é o ITO (um óxido de índio e estanho), mas também outros materiais, como o AZO (óxido de zinco dopado com alumínio), estão presentes na indústria dos ecrãs atuais. Empresas como a Corning, responsável pelo icónico Gorilla Glass, incorporam estas camadas de óxidos nos seus vidros altamente resistentes a riscos, funcionando como bloco estrutural para a criação de ecrãs.

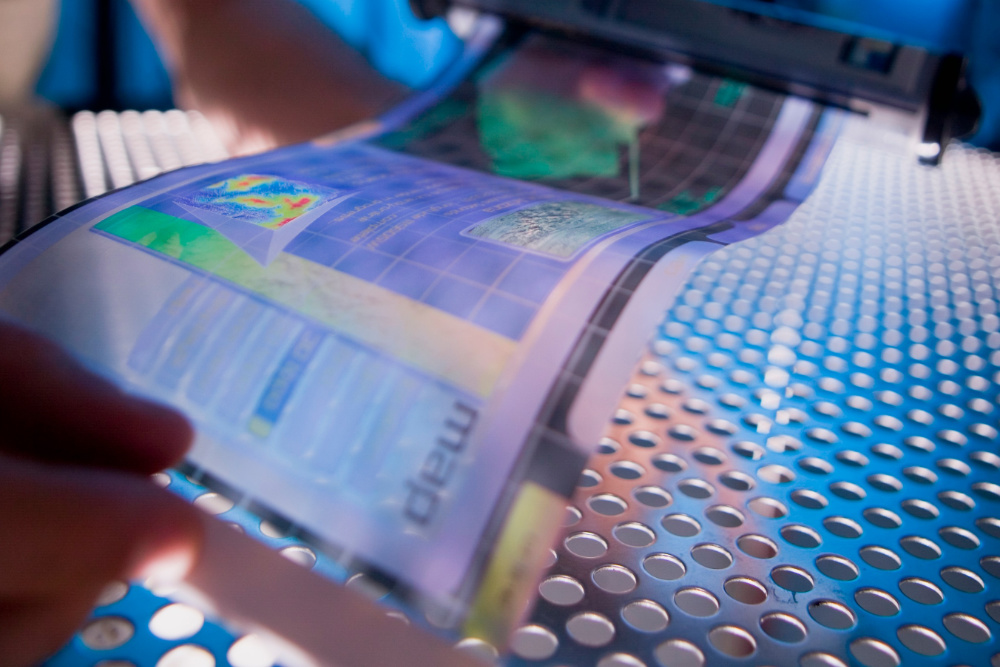

Contudo, o sucesso destes óxidos condutores em vidro não é facilmente transportado para substratos flexíveis, como os plásticos. Quando depositado sobre um plástico sujeito a flexão, este óxido quebra facilmente, criando fissuras especialmente com pequenos raios de curvatura, o que leva à perda de condução elétrica. Por isso, com o aparecimento de novos dispositivos flexíveis, este componente importante do ecrã tem de ser substituído.

Assim, para os novos tipos de materiais usados para ecrãs flexíveis, existem duas fórmulas distintas. Ou tornar um bom condutor de eletricidade transparente ou transformar um material transparente num bom condutor de eletricidade.

Na primeira categoria, temos as redes metálicas nano-estruturadas. Isto significa que criamos uma rede de um metal, normalmente ouro, prata ou cobre, composta por fios muito finos, cerca de mil vezes mais pequenos do que um fio de cabelo, com espaços vazios entre eles. Isto faz com que os fios metálicos conduzam a eletricidade e os espaços vazios deixem passar a luz. Controlando a espessura dos fios e a distância entre eles, podemos controlar as propriedades do material, como a transparência ou a resistência elétrica. E como se tratam de fios metálicos, estes conseguem suportar a flexão sem quebrarem.

Para a segunda hipótese, podemos criar polímeros condutores e flexíveis, que, com a adição de certos grupos funcionais na sua estrutura, passem a conduzir eletricidade de uma forma eficiente. Outras tecnologias são também exploradas atualmente, como o uso de materiais à base de carbono, como o grafeno, ou os nanotubos de carbono.

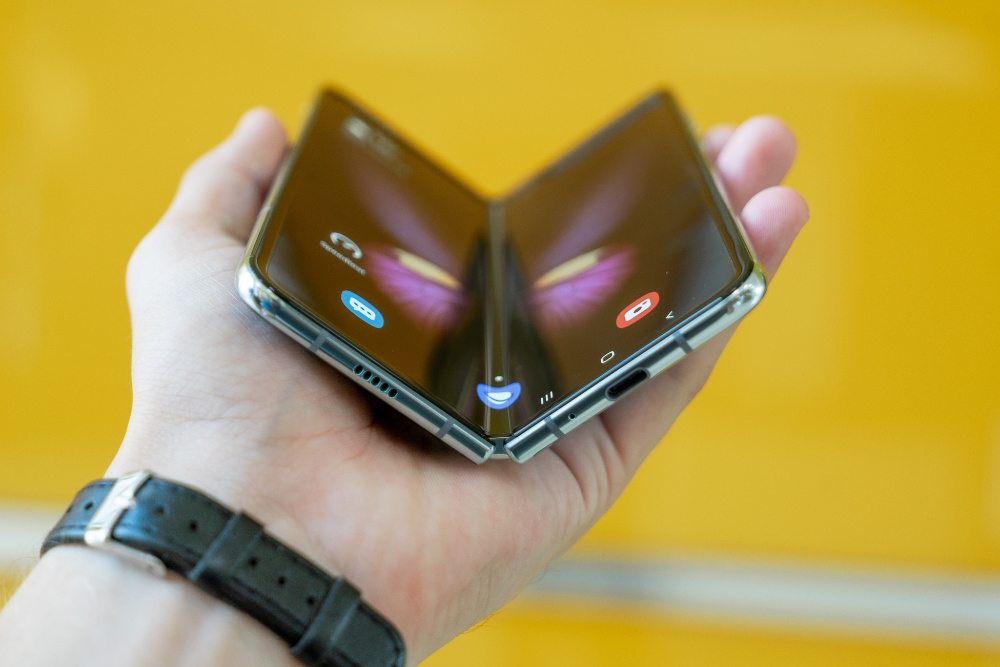

Parece que a corrida pelos novos materiais condutores e transparentes está a ser ganha pelas redes metálicas. Samsung e Huawei têm várias patentes com esta tecnologia, e alguns ecrãs do Samsung Galaxy 4 já tinham estas redes de prata ou ouro, mesmo em ecrãs rígidos. Os novos smartphones ainda não disponíveis no mercado, como o Galaxy Fold, o Huawei Mate X (cujo lançamento terá sido adiado) ou o recém-anunciado Motorola Razr, devem usar estas redes metálicas organizadas na base dos seus ecrãs flexíveis.

Motorola Razr hands on: The revived RAZR is a fashion-forward foldable pic.twitter.com/ePU1oS9OIN

— Engadget (@engadget) November 20, 2019

Novas televisões da LG ou da Samsung, que estão nas lojas, também usam este tipo de ecrãs flexíveis, permitindo que sejam enroladas quando não estão a ser utilizadas.

??? un vistazo a las pantallas flexible oled de #lg una belleza @CNET_Es #ces2019 @LGUS pic.twitter.com/CoqBaf0Ko5

— Erica Argueta Hangasky (@EricaArgueta) January 8, 2019

Num futuro próximo, cada vez mais dispositivos eletrónicos vão seguir esta tendência de terem ecrãs flexíveis ou até extensíveis, o que trará novas oportunidades para estes materiais transparentes e condutores.

O João Resende é investigador no AlmaScience, laboratório colaborativo sobre investigação e desenvolvimento em celulose para aplicações inteligentes e sustentáveis. O seu trabalho está focado na pesquisa de novos materiais para micro-eletrónica e tecnologias de captação de energia, com o objetivo de melhorar o desenvolvimento humano de forma sustentável, usando materiais abundantes na crosta terrestre.

Ver todos os artigosApoia a partir de 2€/mês, recebe uma newsletter exclusiva, acesso a descontos e passatempos, e contribui para mais textos como este.

Outros artigos de que podes gostar:

You must be logged in to post a comment.